Dag 4: Space Expo och ESTEC

Efter besöket i Filton som Martin beskrev i förra inlägget bytte vi inte bara stad utan även land och tog flyget till Nederländerna. Efter diverse flygtransferbussar kom vi fram till vårt hotell och slocknade gott i våra hotellsängar.

Den fjärde dagen styrde vi så kosan till Noordwijk och ESTEC – European Space Research and Technology Centre. Eftersom vårt besök där inte skulle börja förrän klockan 13.00 blev vi rekommenderade att först ta en titt på SpaceExpo, den första permanenta rymdutställningen i Europa (som för övrigt firar 25 år i år). Här fick vi inte bara lära oss massa om stjärnor och planeter utan också se hur austronauterna har det i rymden, hur det känns att skjutas upp i rymden i en rymdraket, hur högt man kan hoppa på månen, fysiken som gör att vårt solsystem hänger ihop och en massa annat. Jag låter bilderna tala för sig själv (med lite hjälp av bildtexter) och rekommenderar varmt ett besök ifall man har vägarna förbi!

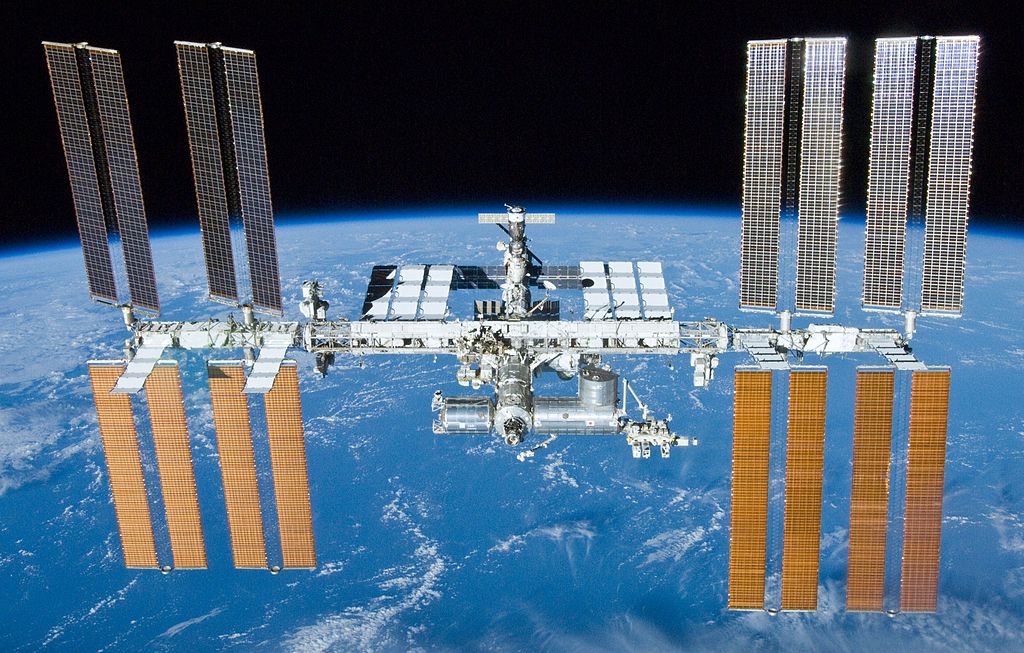

Efter ett par timmar på SpaceExpo var det så dags att ta oss vidare mot ESTEC. Efter en rigorös säkerhetskontroll (som vi dock numera blivit ganska vana vid) fick vi komma in på området där två vänner till Christian, Liselott och Anders från studietiden i Luleå, mötte oss och åt lunch med oss. Därefter började en ordentlig rundvandring på ESTEC med en guidad tur på deras museum där de bland annat har en modell av hela och fullskalig modell av delar av rymdstationen ISS. Vi fick också se rymdprylar som varit uppe i rymden och kommit ner igen. Vi fick också oss en guidad 3D-tur av rymdstationen och fick se makalöst vackra bilder som astronauterna däruppe har tagit på vår planet.

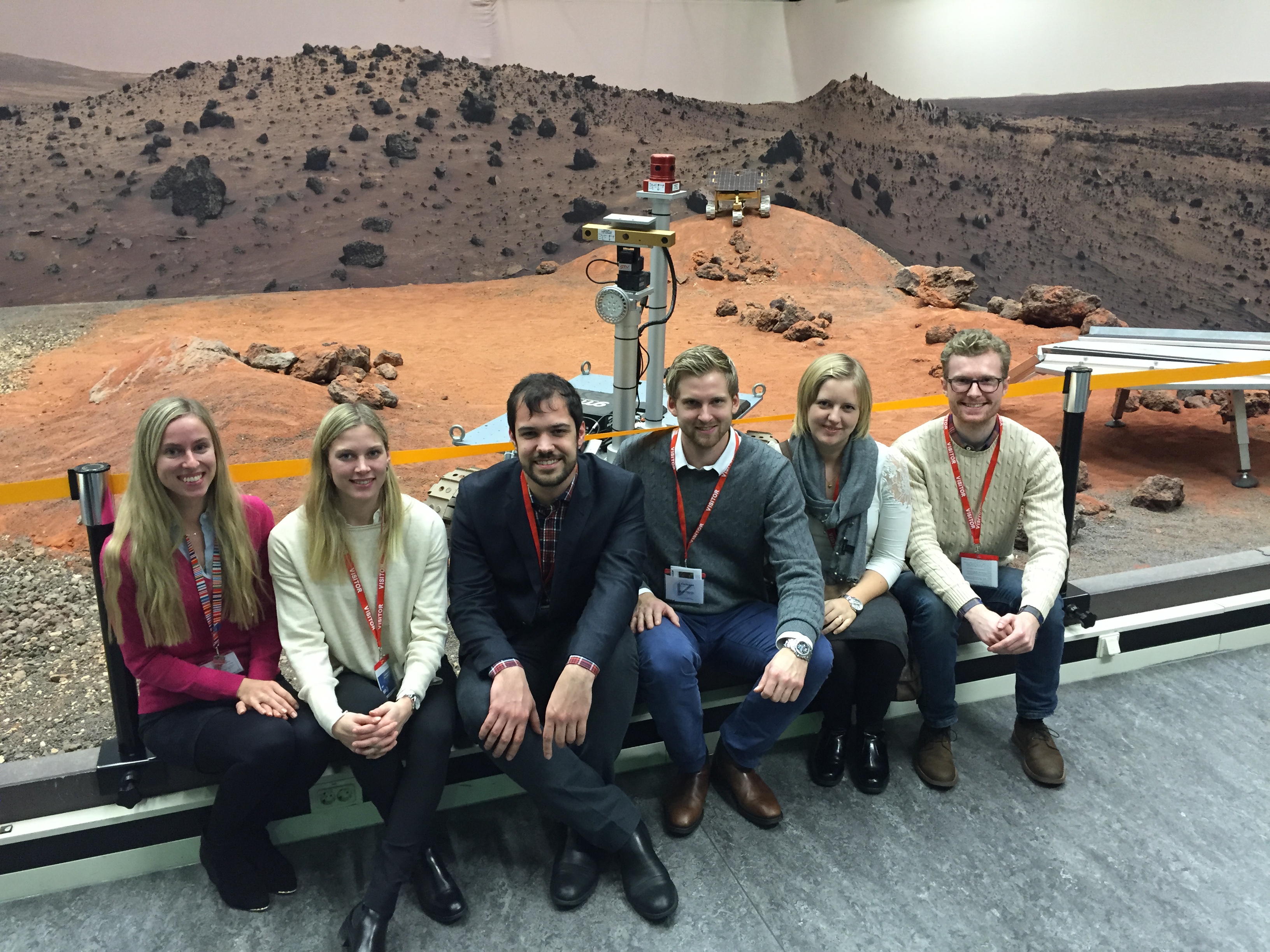

Därefter tog vi oss vidare genom de många byggnaderna och fick möta en ansvarig för de många projekt som bedrivs vid ESTEC. Han beskrev deras projektmodell av typen Concurrent Engineering med inslag av Spiral Development. För mig, som läst projektledning mot produktutveckling och gjorde mitt examensarbete inom just olika produktutvecklingsmodeller, var detta en härlig omväxling mot all produktion som vi hittills sett på våra studieresor. Efter detta sprang vi vidare till nästa station: ett möte med en ansvarig för utvecklingen av en ny rymdrobot som ska köra omkring på Mars samt en tjej som gör sitt examensarbete på avdelningen. Där har de bland annat byggt upp ett 9×9 meter stort område av sand och grus som ska efterlikna landskapet på Mars. Eftersom denna robot ska kunna köra omkring helt själv måste den också klara av att själv hantera bergskamrar, stenar, höjdskillnader och sand. Ett av problemen de står inför är det faktum att signalerna mellan kontrollrummet och roboten på Mars tar så lång tid att man bara kommer att kunna kommunicera med roboten två gånger per dygn. Det var en väldigt intressant pratstund vi fick med dessa två ingenjörer!

Efter detta tog vi avsked av ESTEC och begav oss till den lilla mysiga staden Leiden där vi passade på att spendera lite mer tid med Christians vän Liselott under kvällen.

Vill ni veta mer om SpaceExpo och ESTEC kan ni följa nedan länkar:

visit where as previous mentioned to the GKN Aerospace Aesrostructures site in Filton, Bristol. But before I start to discuss the visit I just want to take the time and thank everyone that we met during the whole week. Everyone took really good care of us and I felt truly welcome wherever we went.

visit where as previous mentioned to the GKN Aerospace Aesrostructures site in Filton, Bristol. But before I start to discuss the visit I just want to take the time and thank everyone that we met during the whole week. Everyone took really good care of us and I felt truly welcome wherever we went.