Verkstadspraktiken

Hallå igen!

Det var ett tag sen vi skrev och som vi nämnde i förra inlägget hade vi precis avslutat 1 av 2 veckors verkstadspraktik. Tanken bakom praktiken var att få följa en detaljs resa genom de olika produktionsflödena här på GKN Aerospace Trollhättan. Själva praktiken avslutades förra veckan men igår höll vi presentationer och rundvandringar för varandra om vad vi har sett och lärt oss. Om ni är nyfikna på hur vår upplevelse av verkstäderna var så fortsätt läsa!

Linus: Oj vad snabbt tiden går. Två veckor av verkstadspraktik på Civil Aftermarket, en ny organisation inom GKN dedikerad på MRO (maintenance, repair and operations) av civila motorkomponenter. Mina två veckor var uppdelade med en vecka i A-verkstaden där jag fick vara med och se reparationer/uppgraderingar av strukturella komponenter till bland annat PW1000g motorn. Den andra veckan var jag på LM (Land och Marin) där jag fick vara med och skruva isär en DR990 IGT (Industriell gasturbin) samt lära mig mer om vad stationära gasturbiner används till och hur de fungerar. Två roliga veckor med mycket nya ansikten, tack för ett varmt bemötande!

Rasmus: Jag tillbringade min verkstadspraktik på Spool och special processes i C-verkstaden där jag följde två produkter, en 2-5C och en 3-9C. En 2-5C som sitter i en av de allra första stegen i en jetmotor, den har i uppgift att komprimera luft innan de nästkommande stegen i motorn. En 3-9C sitter några steg längre in i jetmotorn, även den har i uppgift att komprimera luft, men i en mycket högre frekvens. Spoolar är roterande delar i en jetmotor vilket medföljer väldigt stränga toleranskrav, jag som praktikant fick därav möjligheten att se hur GKN Aerospace säkerställer att dessa stränga krav faktiskt uppfylls. Tillverksprocessen inkluderade CNC-bearbetning med både svarv och fräs men även ett antal speciella processer som säkerställer god kvalitet på produkten. De speciella processerna var väldigt intressanta att se då jag inte visste att de användes i flygindustrin, några av de speciella processerna jag fick se var ultraljud, blåetsning, penetrant och termisk sprutning. Sammanfattningsvis var det väldigt givande att få se en del av GKNs verksamhet och utmaningarna som finns när man tillverkar delar till flygmotorer.

An Na: Jag tillbringade mina två veckor i X-verkstaden där jag fick följa en del av flödet av delkomponenterna till en detalj som heter 30k TEC. TEC står för turbine exhuast case, vilket innebär att detaljen sitter efter motorns turbin och 30k är en beteckning för hur stor dragkraften är i en motor som innehåller en 30k TEC. Verkstadsmiljön är något som har varit främmande för mig så jag tycker praktiken har varit givande då jag faktiskt fick se hur saker och ting går till när våra produkter tillverkas. Dessutom har jag fått träffa väldigt många kunniga och roliga person under tidens gång vilket har varit mycket trevligt!

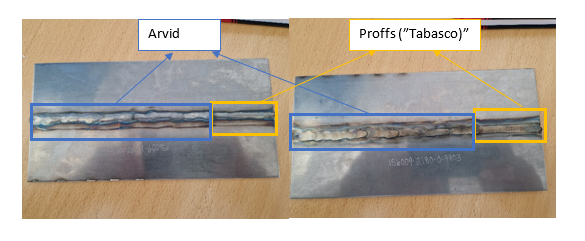

Arvid: En av de mest minnesvärda upplevelserna från verkstadspraktiken var att få testa på att svetsa något jag tidigare inte hade gjort. Efter lite instruktioner från ”Tabasco” så fick jag ge mig in under svetshjälmen för att svetsa ihop två plattor Inconel 718. Utmärkt gick det inte vilket bilden nedan visar men plattorna sitter i alla fall ihop. Några saker jag skulle behöva förbättra för att klara svetsprovet är att vara mer stabil i handen när jag tillför material och att hålla bannstrålen närmare materialet. Rolig upplevelse!

Rebecka: Jag följde flödet för munstycket till Ariane-raketerna, från att plåtbitarna kommer in till att den färdiga produkten levereras. För en person som aldrig satt sin fot i en verkstad innan var givetvis alla stora maskiner det första jag reagerade på, men även sammanhållningen mellan de anställda. Det var en otrolig gemenskap i verkstan, många har jobbat på GKN i flera år och man märkte att de anställda känner varandra väldigt väl. Det kändes som en stor familj och de var snabba på att släppa in mig i den när jag kom dit. Det var roliga veckor, jag lärde mig mycket och det var väldigt intressant att få följa varje steg som munstycket går igenom, och givetvis se ett helt färdigt munstycke! För mig var det en bra start eftersom min första rotation är på just munstycket, kunskapen jag fått i verkstan gör att jag förstår och kan hänga med på annat sätt än om jag inte gjort verkstadspraktiken.

Sett till de hela har alla haft en väldigt bra tid i verkstaden och vi har lärt oss massor, så stort tack till alla personer som har varit med och tagit sig tiden för oss!

Härnäst väntar massa spännande saker, så stay tuned for that 🙂