Vingstrukturer och Additiv Tillverkning (aka Englandsresan del 2)

Här har du en annan del av historien om vår resa till och igenom England. Första besöket var på Western Approach, GKN-siten i utkanten av Bristol i västra England. Där fick vi se deras produktion av vingbalkar, i rymliga fabrikslokaler och nya maskiner. Vingbalkar är lastbärande strukturer i vingar, som du kan se i bilden till höger. När vi var där handlade produktionen om komponenter till Airbus nya A350-program och till det militära transportflygplanet A400M Atlas (turboprop).

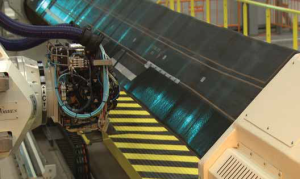

Tillverkningen av vingbalkarna börjar med en tillverkningsmetod som kallas Advanced Fiber Placement (AFP), i vilken knippen av epoxy-indränkta kolfiber placeras på en mall av en robot. Lager på lager byggs produkten upp med förstärkning där det krävs och med minimerad vikt som resultat. För att ta bort porositet och öka vidhäftningen mellan fibrer och epoxy, används en trycksatt ugn (en autoklav) för härdningen av detaljen. Efter inspektion för att upptäcka eventuella defekter, skyddas kompositen av ett lager färg.

Kompositbalkarna bearbetas sedan till bestämda mått och borras för monteringen av anslutande komponenter, så som landningsställskonsoler och vingklaffsfästen. Monteringen undviker fasta fixturer som vanligen används för så stora delar. Istället, tillåter mobila formar produkterna att åka fram längs golvet mellan de olika stationerna och sparar på så sätt antalet maskiner och annat som behövs.

En annan fabrik och besök i Bristol (rättare sagt Filton) arbetar, på liknande sätt som Western Approach, med produktion och montering av vingstrukturer. I Filton tillverkar man ving-spryglar, de komponenter som, tvärgående mot vingbalkarna, ger vingen dess profil (se vänster). Spryglarna bearbetas fram ur tjocka plåtar med hjälp av CNC-fräsar. Resultatet blir tunna plåtstrukturer med inbyggda, styvande ribbor för att hålla nere vikten.

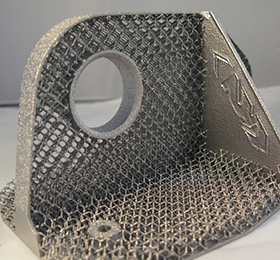

Det kostsamma men nödvändiga materialsvinnet och de långa bearbetningstiderna, har väckt intresse för en tillverkningsteknik som varit i ropet på sistone. 3D-skrivning eller Additiv Tillverkning, som den mindre populistiskt brukar kallas, erbjuder möjlighet att bygga ribbor direkt på plåt, och skulle därför kunna spara material och bearbetning jämfört med konventionella metoder. Investeringar på Filton-siten har gjord denne till hemvist för delar av GKNs forskning på området (Centre of Excellence). Vi blir visade modeller av befintliga produkter (nedan) som omkonstruerats och tillverkats med de nya maskinerna. I sig tycks komponenterna vara optimerade, men för att utnyttja tekniken till fullo krävs att ömsesidigt beroende detaljer också konstrueras om, rättare sagt hela flygplanet.

Sista besöket för resan var på Imperial College där man på avdelningen för Aeronautik bedriver forskning på Additiv Tillverkning. Vi fick träffa Dr Francesco Montomoli, Dr Rob Hewson och några av deras doktorander, som presenterade pågående forskning i ämnet. Deras arbete handlar om konstruktion och tillverkning av flyg- och rymdprodukter med Additiv Tillverkning, men också utvecklingen av program som frångår konstruktionsbegränsningar, som definierats av äldre tillverkningssätt. Med nya möjligheter kanske lösningar på framtida problem (konstruktionen av flygplan) kan komma ur Additiv Tillverkning.