Additiv tillverkning på GKN – Buzzword och verklighet

Nu har det gått ett par veckor sedan vi började våra första rotationer på hemavdelningarna och vi vill i alla fall tro oss ha börjat få lite koll på läget. Eller ja, vi har i alla fall lärt oss sjukt många förkortningar, vilka ni snart ska få smaka på! Därmed tänkte jag våga mig på att skriva lite om vad jag arbetar med på avdelningen Global Technology Center (GTC), nämligen additiv tillverkning (eng. Additive Manufacturing, AM).

Additiv tillverkning är ett samlingsnamn för tillverkningstekniker som alla är baserad på att bygga en geometri genom lagervis deponering av material. Det mest välkända exemplet är 3D printers som deponerar flytande plast genom ett rörligt munstycke. Sådana kan numera köpas för några tusenlappar på typ Clas Ohlson. Här på företaget håller vi på med metall AM (MAM), vilket kräver maskiner som kostar miljoner istället.

MAM genererar mycket hype generellt och specifikt i aerospace-industrin. I jämförelse med exempelvis bilindustrin tillverkar vi låga volymer av produkter, vilket lämpar sig bra för den relativt låga takten som det går att deponera material med AM. Tekniken ger större frihet i designen av en komponent än traditionella tillverkningsmetoder, exempelvis går det att skapa invändiga hål på platser där material inte behövs. Detta gör att vi kan skapa en matematiskt optimal design som minimerar komponentens vikt i förhållande till dess prestanda. Minskad vikt ger minskad bränsleförbrukning och miljöpåverkan – High five, Thunberg!

En annan fördel är att prylar som annars skulle bestå av flera komponenter som måste sammanfogas kan tillverkas i ett stycke. Ett exempel på detta är rotorn till vår koncept-raketmotor Prometheus, som genom att tillverkas med AM har minskat från över 100 till två (omg!) ingående detaljer.

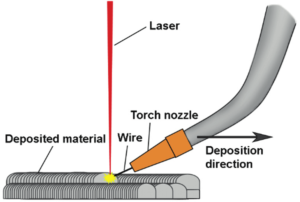

På min avdelning arbetar vi främst med LMD-W, vilket står för Laser Metal Wire Deposition. I LMD-W deponeras smält metall på substratet (”basen”) genom att hetta upp en metalltråd med laser, monterat på en robotarm. Fokus är att bygga detaljer så som flänsar utanpå stora strukturer, exempelvis en så kallad Fan Case Mount Ring. I nuläget köps grundmaterialet in som ett titansmide på ungefär 550kg och arbetas sedan gradvis ner till en produkt som väger drygt 80kg. Istället kan vi nu börja med ett smide på 80kg, bygga på 25kg flänsar och andra detaljer med LMD-W och sedan bearbeta ner till ungefär 75kg. Vi minskar alltså mängden materialsvinn med 94 %, vilket återigen är en grym förbättring rent miljömässigt.

Med tanke på vad AM kan göra är det svårt att inte hype:a teknologin – vad kan vara sexigare än laser, robotar och minskad miljöpåverkan?