GKN på CHARM

Under dagen och morgondagen pågår Chalmers arbetsmarknadsdagar CHARM och GKN Aerospace är givetvis på plats för att berätta om oss och svara på eventuella frågor. Det kan gälla exjobb, traineeprogram, anställning you name it. Har du vägarna förbi, kom gärna och växla några ord.

Visit to Filton

Our third visit where as previous mentioned to the GKN Aerospace Aesrostructures site in Filton, Bristol. But before I start to discuss the visit I just want to take the time and thank everyone that we met during the whole week. Everyone took really good care of us and I felt truly welcome wherever we went.

visit where as previous mentioned to the GKN Aerospace Aesrostructures site in Filton, Bristol. But before I start to discuss the visit I just want to take the time and thank everyone that we met during the whole week. Everyone took really good care of us and I felt truly welcome wherever we went.

So about the actual visit, in Filton GKN are sharing an enormous area (74.000 m2 floor space) together with mainly Airbus. Much like us in Trollhättan, Filton is also fairly new to the company, acquisitioned in 2010 from Airbus. Because of this, the site naturally works very close with Airbus and was as late as 2014 announced ‘best performing supplier’.

Our host and coordinator for the day was Tracy and she had a truly rigorous schedule planed for us. After a shorter introduction we started with a shop floor tour through the assembly of the leading edge to the A330/A340 wings and A400M spars. This experience was in many ways differencing itself from ours by the amount of manual work. The tour followed the different assembly zones until we ended up with the final assembly. Later in the day we also had the chance to see the A380 trailing edge assembly. This assembly line was newer and had more automation implemented and the dimensions where truly astonishing. Maybe not so strange since the A380 has a wingspan of impressive 80 meters.

Besides the work shop tours we also got to see the work and development made in the area of additive manufacturing as well as a presentation of the Engineering capabilities within aerostructures by Max Brown, head of Engineering operations.

The difference using additive manufacturing from more traditional manufacturing methods is that instead of removing material from a larger structure, material is added layer by layer until the desired 3D structure is achieved. A lot of research and developing are made in the aerospace industry within this area. As the technology matures and the cost decreases we probably are going to see more and more 3D printed parts. However a lot of challenges still exist and certifying the methods for the aerospace industry will probably take some time. Below I have attached a short film regarding additive manufacturing that I personally thought was interesting.

Finally I just want to thank Filton and everyone taking care us during our visit and a special thanks to Tracy for planning our visit.

Besök hos Filton

Vårt tredje besök var som tidigare nämnt på GKN Aerostructures i Filton, Bristol men innan jag börjar vill jag starta med verkligen tacka samtliga personer som vi besökte för mottagandet vi fick. Genomgående var ett stort engagemang kring mottagandet och jag kände mig verkligen välkommen och omhändertagen vart vi än kom.

Så för att fortsätta till besöket, GKNs verksamhet i Filton sker på ett väldigt stort område (74.000 m2 golvutrymme) som de delar tillsammans med Airbus. GKN Filton är likt oss relativt nya i GKN koncernen sedan Airbus 2010 sålde av verksamheten. Tillverkningen på området är främst riktad mot vingstrukturer åt Airbus och blev så sent som 2014 utsedd till ’best performing supplier’.

Vår värd under dagen var Tracy och det var ett gediget schema planerat för oss. Efter en kortare introduktion av verksamheten började fortsatta vi runvandring i monteringen av ’leading edge’ för vingarna till A330/A340 samt montering av vingbalkar till A400M. Det var en verksamhet väldigt olik med majoritet manuellt arbete. Genom olika stationer monteras den enorma strukturen ihop, fästen för landningsställ monteras liksom landningsljus etc.  Senare under dagen fick vi även en rundtur kring monteringen av ’trailing edge’ till vingarna åt A380. Denna del var nyare och hade en större del automation implementerat. Dimensionerna var av storlek större, inte konstigt med tanke på att A380 har ett vingspann på imponerande 80 meter!

Senare under dagen fick vi även en rundtur kring monteringen av ’trailing edge’ till vingarna åt A380. Denna del var nyare och hade en större del automation implementerat. Dimensionerna var av storlek större, inte konstigt med tanke på att A380 har ett vingspann på imponerande 80 meter!

Förutom rundvandring i tillverkning och montering av vingstrukturer fick vi möjligt att se utvecklingsarbetet kring Additiv tillverkning samt en presentation om ingenjörsverksamheten av Max Brown chef för Engineering operations inom Aerostructures. Additiv tillverkning eller 3D-printing går ut på att istället för som starta med ett större stycke och avverka material så adderar man lager efter lager med material tills man har den önskade formen. Det pågår väldigt mycket forskning på området inom flygindustrin och allteftersom kostnaden sjunker och mognadsgraden för teknologin förbättras så kommer det antagligen i framtiden att bli ett vanligare och vanligare tillverkningssätt. Fortfarande återstår många utmaningar och bara en sådan sak som att certifiera metoderna så att komponenterna kan användas inom flygindustrin är inte helt enkel. Nedan har jag länkat en film om möjligheterna för additiv tillverkning och det finns massor av ytterligare information inom ämnet om man söker på internet.

Avslutningsvis vill jag tacka alla på Filton som vi kom i kontakt med och ett extra tack till Tracy för planering av dagen.

Next stop Siemens

The second stop on our activity week was Siemens Industrial Turbomachinery in Finspång. The day started off a bit badly as we went to the wrong building. However, after some guiding we arrived a little bit late, to the right building, where we were welcomed by Siemens young graduates. What made the Siemens visit special, in comparison to the other visits, was that they had an employee responsible for company visits. Maybe this was the reason why the entire visit felt really thought through.

The day started with some company information and discussion and comparison between our experiences so far. Just as us, the Siemens young graduates also started this autumn. This was followed by a presentation about a project that they have been running in Australia where they have been installing a gas power plant for a mine. Personally working in that kind of project seemed like a lot of fun despite the location in the middle of nowhere.

After some Swedish fika we continued with a tour in a couple of their workshops. We followed the manufacturing and assembly process and ended up with a complete gas turbine ready for shipping.

We ended our visit with lunch and a short visit to the castle where we also managed to snap a group photo.

Nästa anhalt Siemens

Stopp nummer två på vår aktivitetsvecka var Siemens Industrial Turbomachinery i Finspång. Dagen börjar knackigt då vi åker till fel byggnad men efter lite guidning så hittar vi tillslut rätt. Väl på plats möts vi upp av Siemens traineerna som likt oss påbörjat sitt traineeprogram under hösten. Vad som var lite speciellt hos Siemens var att de faktiskt hade en person anställd för att ta hand om besökare och det bidrog till att allt kändes väldigt väl uppstyrt.

Dagen inleddes med lite företagsinformation samt diskussion kring traineeprogram och upplägg. Siemens är ju det företag vars produkter är mest lika våra egna av de besök vi gjorde även vissa saker fortfarande skiljer. En gasturbin som står på marken behöver till exempel inte oroa sig för några extra kilon. Detta efterföljdes av en föreläsning kring projektering och diskussioner kring problem som kan uppstå. Det var mycket intressant och just projekteringsbiten var något som jag tyckte verkade roligt.

Efter föreläsningarna fick vi en ordentlig rundvandring i några av verkstäderna och vi följde hur de olika komponenterna tillverkades och monterades steg för steg. Det roligaste tyckte jag var i slutet när allting monterades till en helhet. Eftersom vi själva inte tillverkar hela motorer utan vissa ingående komponenter så var det uppfriskande att som omväxling även se när allting sätts på plats.

Dagen avslutades med lunch och en kort tur till slottet där vi även lyckades få till en snygg gruppbild.

Planning the internship abroad

As we rapidly approach Christmas, the final decision on where to do our abroad internship comes closer. Only considering Engine Systems (ES), the expansion in USA has led to a number of new sites, now with a grand total of 13. Since we have the opportunity to go within the whole division of GKN Aerospace the decision is becoming tricky. There are so many interesting places to go and so much I want to be able to try. Even if it is usual that you stay within your area of expertise, you can also take the chance to see something completely new.

http://www.gkn.com/aerospace/aboutus/Pages/Where-we-operate.aspx

From my own point of view the plan is at the moment headed towards USA and more specific the GKN Aerostructures office in Santa Ana. From the previous trainees Martin and Oscar who went there I have heard nothing but good. Also Santa Ana has interesting technologies, for example within Ti Honeycomb panels.

Even if this is the current plan, things can change quickly and for me personally the most important thing is that they have an established Engineering office.

Have a great Sunday everyone!

Martin

Planering av utlandspraktik

Nu när vi har kommit en bit in i traineeåret så är det dags att börja fundera på vart vi vill åka på sin utlandspraktik nästkommande år. När vi ser till Engine systems så har expansionen i USA öppnat för flera nya möjliga destinationer, nu med totalt 13 sajter, och ses det till hela Aerospace divisionen börjar det bli svårt att välja. Även om det är vanligt att hålla sig någorlunda inom sitt område så finns chansen för den som vill, att under utlandspraktiken se någonting helt nytt inom företaget. Det är helt upp till oss som traineer att tillsammans med företaget komma överens om vart vi kan åka.

http://www.gkn.com/aerospace/aboutus/Pages/Where-we-operate.aspx

Efter en del fram och tillbaka lutar planerna för min egen del just nu mot USA och GKN Aerostructures kontor i Santa Ana. Här arbetar man bland annat med innerväggarna till Boeings 737 MAX-program. Men vem vet, det kanske kan ändras ytterligare en gång. Kriterierna ligger för min egen del främst kring att det ska finnas en etablerad Engineering verksamhet på plats.

För er som följde turerna kring Erik och Oscar föregående år kunde vi läsa att deras utlandspraktik i USA blev lite försenad. Även fast problemen som uppstod kring visumansökningarna ska vara åtgärdade tror jag att de flesta av oss kommer att försöka vara ute i god tid för att kunna hantera eventuella nya överraskningar.

Nästa vecka inleder vi med ett spännande studiebesök på Såtenäs F7. Håll utkik för vårt inlägg om detta.

Ha de!

Veckor fyllda med beräkning och spex!

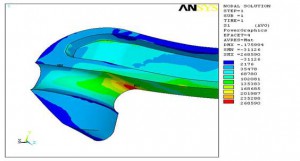

Herregud vad tiden går fort! Redan 7 veckor sedans första dagen men ojoj vad mycket vi hunnit med. Vi har nu betat av halva första praktikperioden och för mig har det inneburit min hemavdelning som är Hållfasthet med fokus på Utmattning. Anders pratade om Excel men hos mig är det framförallt Ansys som gäller. För att hålla det kort är det upp till oss att verifiera att det vi tillverkar inte går sönder när det är i luften. Man skulle nästan kunna säga att hållfarna är de viktigaste på hela företaget (kunde inte låta bli hehe).

När man jobbar som beräkningsingenjör innebär de flesta mornar att man anländer med en viss spänd förväntan i kroppen, har mina analyser gått igenom eller har de kraschat. Hittills har jag definitivt haft majoritet av det senare men som man säger: Plötsligt händer det!

Förövrigt hade vi förra fredagen besök på företaget av gänget från årets upplaga av Chalmersspexet Bob. Ett riktigt härligt gäng! Jag, Maria samt förra årets traineer Oscar och Eric fick uppdraget att ta hand om spexet och visa GKN, som tack fick vi biljetter till kvällens föreställning. Jag ska faktiskt erkänna att trots fem år på Chalmers var detta debutspex från min sida. Trots lite initial osäkerhet när och hur man skulle fixa återstarter (man klappade/stampade tills de började om igen) kan jag sammanfatta det som en mycket lyckad spexdebut. Något jag personligen gillade bäst var alla kluriga ordvitsar och Göteborgshumorn!

Nu laddar vi för ny vecka!

Letar du efter ett spännande exjobb?

Jag vänder jag mig mot er som snart ska påbörja ert exjobb. Det är ett jättebra sätt att lära känna företaget och lära sig mer vilka möjligheter som finns på GKN Aerospace för just dig.

Uppe under fliken för exjobb har vi lagt upp ett gäng nya spännande exjobb och listan kommer uppdateras så fort vi får in fler förslag. Har du ett område eller speciellt intresse du skulle vilja göra exjobb inom som saknas, kan du höra av dig till mig, Martin (Martin.Carlsson@gknaerospace.com), så vidarebefordrar jag önskemålet till rätt person.

Det är många som gör sitt exjobb på GKN och genom anordnade exjobbsluncher samt afterworks skapas möjlighet till god gemenskap mellan exjobbarna. På området finns dessutom möjlighet för exjobbare att utnyttja våra faciliteter för friskvård såsom innebandy, spinning, gympa och gym.

Hoppas du hittar något som intresserar dig och att vi ses i Trollhättan!

Ha de!