On the go in production

Almost three quarters of the third internship have passed and I have barely recovered from the intensive activity week of which the latest blog posts have described. If you think that being a young graduate is a piece of cake, you are mistaken. I was really tired when I came home late Friday afternoon and Monday morning I had to be on the go again!

This time I have taken over Maria’s chair in the production project she spent her last internship in. Here, I do basically three tasks, very different from each other. The first one is about doing risk analyzes and document these. The second is related to the Lean work the company do and handles several management issues. The third objective is a practical construction problem in the production which I have given the task to find a solution to. My work tasks are at least to say various and even if I am quite tired when I come home at nights, it is sure exciting to be so active in the daily work!

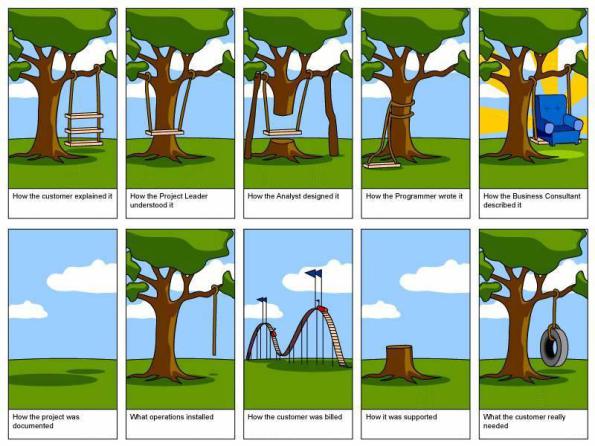

In addition to these three objectives, I have give myself the task to find out as much as possible about Design for Manufacturing, or DfM as it is sometimes shortened to. For you who are unfamiliar with this expression, in short it is about including the perspective of manufacturability throughout the whole product development process. In other words, I as a Design Engineer should through my design include that the product must be possible to produce in the most effective way. The manufacturability is of course not the only thing you need to consider: strength analysis, aero dynamics, cost et cetera must also be included in the design work (of this reason the method is sometimes called Design for X, or DfX). But since I am currently in production it suits me well to focus on manufacturability. I have been given the opportunity to meet and discuss some very knowing and experienced people in the area and it is very interesting! My own conclusion is that communication and team work are keys to reach DfM since one individual will never be able to include all the aspects that are needed. At least not me. It requires a lot of knowledge and experience to understand one single area of expertise, but through combining multifunctional competences we can develop good products…

Enough of my philosophy lectures for today! Hope you’re all well in the winter darkness!